This post is also available in:

Hitsaustuotannon laatuvaatimukset kasvavat rakenteiden optimoinnin sekä materiaalien ja hitsausprosessien kehityksen myötä. Hitsausvirheet voivat pahimmillaan aiheuttaa vakavia onnettomuuksia ja rakennevaurioita, joten virheiden välttäminen ja niiden syntymekanismien ymmärtäminen on tärkeää. Tässä tekstissä esittelemme yleisimmät MIG/MAG-hitsausvirheet ja keinot, joiden avulla niiden syntymistä voi parhaiten välttää.

Hitsauksen laadunvarmistus on kokonaisvaltaista työtä. Laadukkaan hitsaustoiminnon takaavat ammattitaitoinen henkilöstö, hitsaus- ja työohjeet sekä tarkastustoiminta. Kaikki osa-alueet on oltava kunnossa, jotta laadukkaita hitsejä syntyy.

Suomalainen hitsauksen sanastostandardi SFS 3052 määrittelee hitsausvirheen seuraavasti: ”Epäjatkuvuus hitsissä tai poikkeama hitsin muodossa. Hitsausvirheitä ovat esim. halkeamat, vajaa hitsautumissyvyys, huokoisuus ja kuonasulkeumat”. Kansainvälinen hitsausvirhestandardi ISO 6520-1 puolestaan määrittelee hitsausvirheen näin: ”Hitsausvirhe: hitsissä esiintyvä epäjatkuvuus tai poikkeama hitsin oletetusta geometriasta”.

Yleisimmät MIG/MAG-hitsausvirheet

Yleisimpiä MIG/MAG-hitsauksessa syntyviä hitsausvirheitä ovat mm. huokoset, sulkeumat, reunahaava, kateettipoikkeama, vajaa hitsautumissyvyys ja roiskeet. Ehkä tyypillisimpiä virheitä MIG/MAG-prosessilla ovat roiskeet ja liitosvirheet. Jokaiselle hitsausvirheelle on omat syynsä, jotka hitsaajan täytyy tuntea, jotta hän osaa välttää virheitä.

Tässä alla muutama esimerkki tyypillisistä MIG/MAG-hitsausvirheistä ja niiden estämisestä.

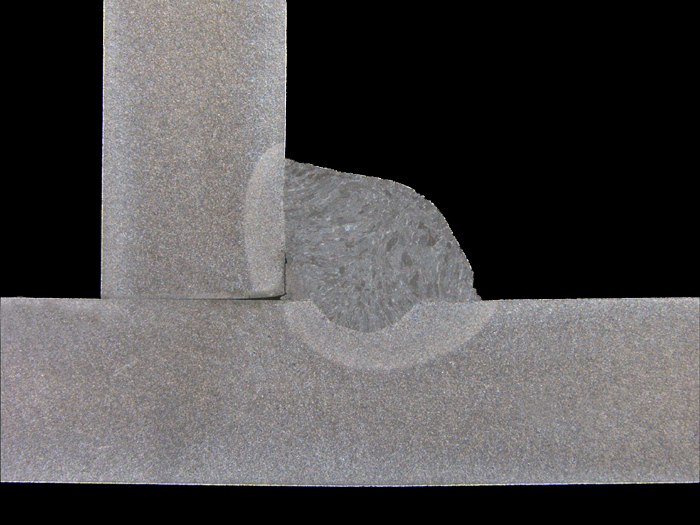

Liitosvirhe

| Syitä | Estäminen |

|---|---|

| Liian kapea railo | Varmista, että liitos on riittävän leveä/avoin |

| Väärä poltinkulma | Varmista, että valokaari sulattaa molemmat railokyljet |

| Liian suuri virta tai liian pieni hitsausnopeus aiheuttavat hitsisulan valumisen valokaaren edelle, mikä johtaa riittämättömään tunkeumaan | Valitse hitsausparametrit niin, että saat oikean tunkeuman ilman valumista (suuri hitsausvirta, lyhyt valokaari ja kohtuullinen kuljetusnopeus) |

| Railopintojen epäpuhtaudet | Puhdista railopinnat |

| Hitsaus ylhäältä alaspäin | Hitsaa alhaalta ylöspäin |

| Liian pitkä valokaari / liian suuri jännite | Käytä lyhyempää valokaarta tai pienempää jännitettä |

| Liian alhainen lämmöntuonti | Suurenna lämmöntuontia |

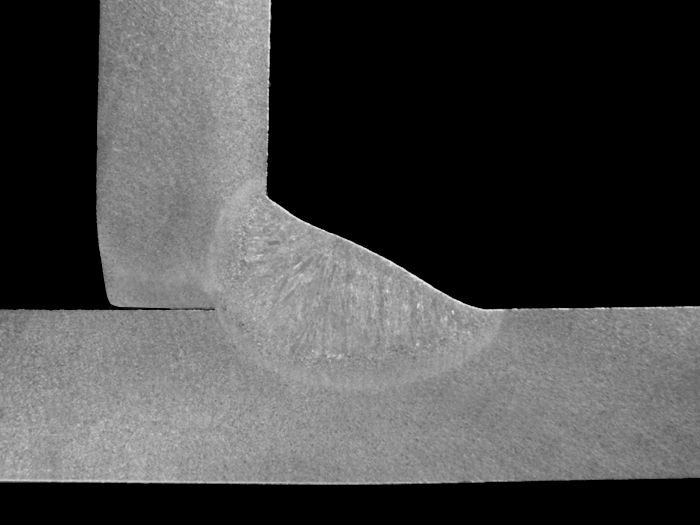

Kateettipoikkeama

| Syitä | Estäminen |

|---|---|

| Väärä poltinkulma | Käytä oikeaa poltinkulmaa |

| Liian suuri hitsisula | Pienennä hitsiaineentuottoa |

| Magneettinen puhallus | Vaihda maadoitinpuristimen paikkaa, käytä mahdollisimman lyhyttä valokaarta, pienennä hitsausvirtaa, kallista poltinta puhalluksesta poispäin, käytä AC-virtalähdettä. |

Hitsausvirheiden raja-arvoja kussakin hitsiluokassa käsitellään standardissa ISO 5817. Tuossa standardissa virheiden rajat luokitellaan kolmeen hitsiluokkaan eli laatuluokkaan B, C ja D. Tyypillinen laatuluokka konepajateollisuudessa on C-laatuluokka. B-laatuluokkavaatimusta toki käytetään myös runsaasti vaativammassa hitsaustuotannossa. Hitsausvirheet esitetään standardissa todellisina mittoina. Arvojen havaitseminen ja tulkitseminen saattaa vaatia rikkovan aineenkoetusmenetelmän visuaalisen tarkastuksen rinnalle.

Laadun kehittäminen – hitsausvirheiden välttäminen

Hitsausvirheitä on syytä välttää jo siksi, että ne aiheuttavat korjaustarvetta. Kaikki tuotannossa tehtävät hitsien korjaustyöt vaativat aikaa ja näin ollen rahaa. Tuotannon edistyminen hidastuu ja projektien aikataulut venyvät. Kuitenkin ikävin seuraus hitsausvirheistä voi pahimmillaan olla tuotteen/rakenteen rikkoutuminen, joka voi osaltaan johtaa erilaisiin onnettomuuksiin ja jopa henkilövahinkoihin.

Hitsien tarkastuksella voidaan havaita virheitä, mutta tuolloin on jo myöhäistä ja tuotetta joudutaan korjaamaan. Hitsaustuotantoa on kehitettävä oikeaan suuntaan, jotta hitsausvirheiden syntymisriski pienenee. Tällaisia kehitystoimenpiteitä voivat olla esimerkiksi railonvalmistuksen laatuvaatimuksien tiukentaminen, hitsausprosessin vaihtaminen tai parametrien muuttaminen. Erityisen tärkeää on kuitenkin hitsaajien kouluttaminen. Hitsaajien pätevöinti on hyvin keskeisessä asemassa laadunparannustyössä.

Visuaalinen tarkastus ja tuotannon seuranta avainroolissa

Hitsien tarkastusmenetelmistä tärkein on visuaalinen tarkastus. Jokaisen hitsaajan tulisikin toimia myös oman työnsä tarkastajana. Hitsaustuotannossa on saatu hyviä tuloksia aikaiseksi, kun hitsaajille on järjestetty visuaalisen tarkastuksen koulutusta. Usein näinkin pienillä toimenpiteillä voidaan parantaa hitsien laatua merkittävästi.

Virheiden ennaltaehkäisyssä keskeisessä roolissa on myös tuotannon reaaliaikainen seuranta. Kempin WeldEye-ohjelmisto mahdollistaa hitsaustuotannon helpon seurannan, ja tarkistaa automaattisesti esimerkiksi onko hitsaajalla juuri kyseisen tuotteen hitsaukseen vaadittavat hitsaajan pätevyystodistukset voimassa. Ohjelmiston avulla voidaan seurata myös parametreja ja NDT-tarkastuksia. Hitsaustuotannon reaaliaikaisella seurannalla voidaan parhaimmillaan ehkäistä hitsausvirheiden syntymistä ja helpottaa havaittujen virheiden syntysyyn löytämistä.

Haluatko oppia lisää hitsauksesta? Tutustu Kempin Hitsausaapiseen.